Линия производства извести _ Полное оборудование для производства извести

Активная известь в основном изготовлена из известняка, доломита, мела и других минералов с высоким содержанием карбоната кальция, кальцинированным при 1100 ± 50 ℃. Существует много видов методов процесса для производства извести, в основном: 'Preheater - Rotary Kiln - Вертикальное охлаждение ' Процесс производства извести извести; Традиционная технология производства Long rotary »; Смешанный обстрел вал. Технология производства лайма; Газовый запуск или нефтяной ствол вала.

Выбор активного процесса производства извести определяется различными факторами: инвестиционной стоимостью, требованиями к извести, выбору топлива, гранулярностью сырья, требованиями к системной мощности, экологическими требованиями. Мы определим производственный процесс в соответствии с конкретной ситуацией и требованиями клиентов.

Емкость: 100-1200 тонн/день

Температура кальцинирования: 1100 ± 50 ℃

Топливо: природный газ, газ, уголь, нефть и т. Д.

Выдающееся преимущество

Извести можно разделить на обычную известь и активную известь два вида, обычная известь в основном запускается ленточной печи и обычной печи с валом, его активность, как правило, составляет менее 200 мл, в основном для строительства и использования в ремонте дорог; Активная известь в основном запускается механическим валом печи и вращающейся печи, а его активность может достигать 300 ~ 420 мл. Качество извести, выпущенное роторными печи, лучше, и они в основном используются в гнезде железа и стали, химической промышленности и десульфуризации электростанции.

Во всех активных процессах производства извести, текущее использование более или роторного производства печи, основной особенностью процесса является накопление эффекта предварительного истечения стержней, низкое потребление тепла, роторная температурная температура поля поля поля. Высокие преимущества высокого уровня, использование роторных печи с вертикальным предварительным предварительным и вертикальным охлаждением.

1. Защита окружающей среды: дымовой газ, разряженный вертикальным предварительным устройством в конце печи, имеет низкую температуру и низкое содержание пыли, что делает конфигурацию последующей обработки дымового газа простой и эффективной и отвечает требованиям защиты окружающей среды.

2, Известная активность: вращающаяся печь представляет собой открытую прокат, структура тела в печи проста, воздушный поток гладкий, газ, содержащий серу, может быть разряжена во времени, сера в топливе нелегко придерживаться, поэтому содержание серы продукта является низким, удовлетворяет требованиям создания стали. В то же время материал равномерно перекатывается вперед в печи, равномерно нагревается, качество продукта стабильное, скорость производства и сжигания очень низкая, а стальная известь с высокой активностью может быть прокалена.

3. Экономия энергии и высокая эффективность. Вертикальный предварительный пользователь в конце печи может полностью использовать высокий температурный газ дымохода, полученный путем прокалывания в роторной печи для предварительного разогрева известняка от нормальной температуры до исходного состояния разложения. Это может не только значительно улучшить выходные печи, но также полностью уменьшить потребление тепла на единицу продукта.

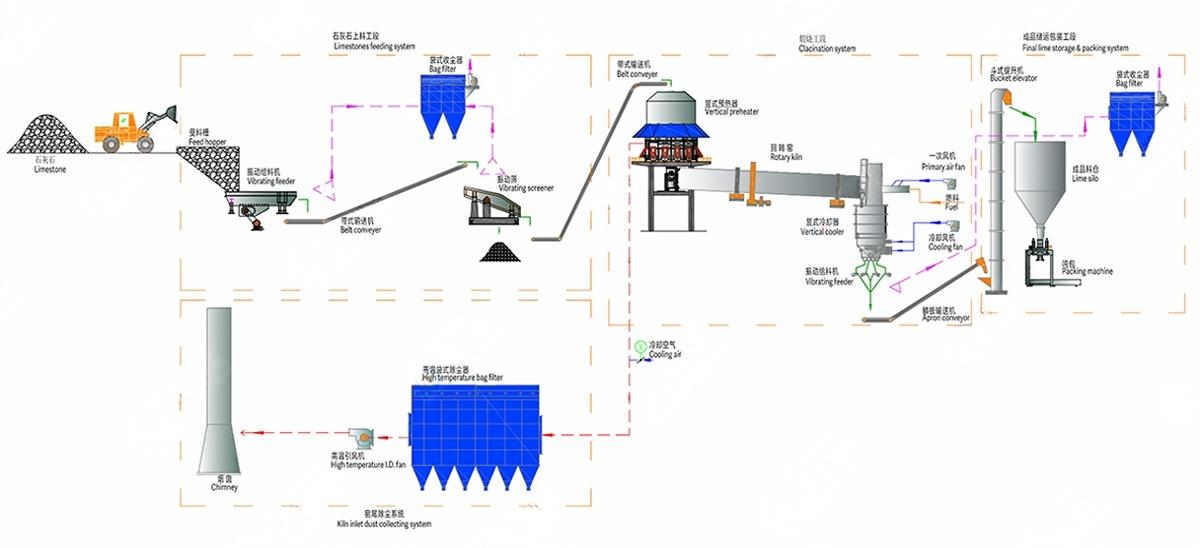

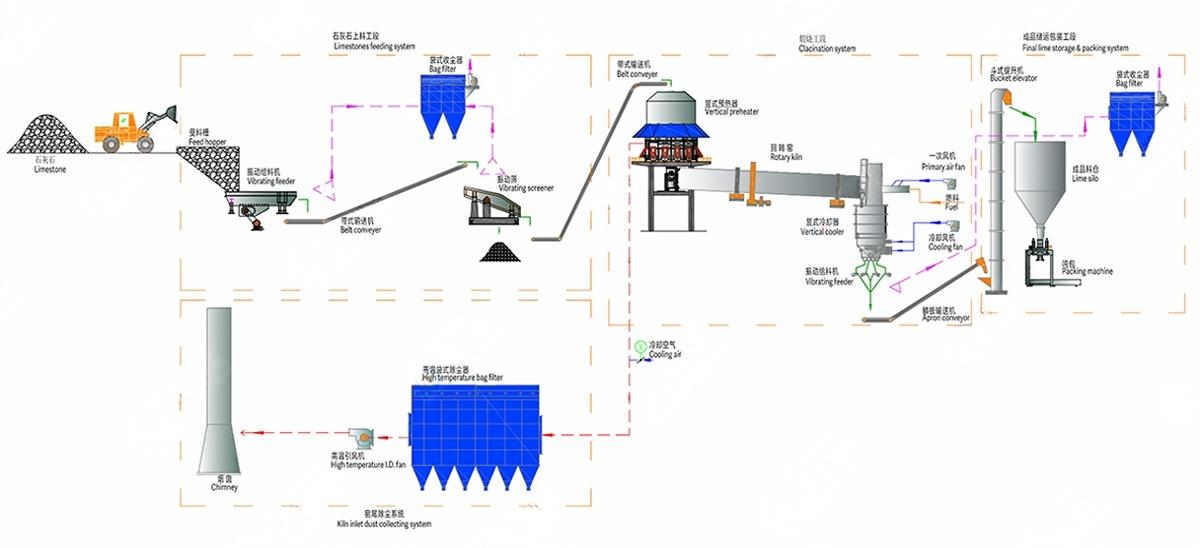

Процесс поток

(1) Хранение и транспорт сырья

Известняк с размером частиц 10 ~ 50 мм транспортируется на завод и сложен во дворе материала, а материальный двор управляется погрузчиками. Материал с квалифицированным размером частиц загружается в приемную желобу, установленную в материале, погрузчиком, приемный впадил количественно подается фидером, камень подается на конвейер с высоким углом, а затем отправляется в скрининговое здание. После того, как квалифицированный размер частиц в известняке экранируется, его взвешивают конвейер с высоким углом и отправляется на верхний бункер причителя. Порошок под экраном отправляется на хранилища конвейером 3# и регулярно транспортируется грузовиком -вилочным погрузчиком.

(2) Кальцификация известняка

Расчетный известняк состоит из вертикального причителя + вращающегося печи + вертикального охладителя, выходной сигнал составляет 150 ~ 1200t/d, материал с вершины бункера причителя через подача в корпус причителя, в одно и то же время, высокий температурный газ из -за того, что он смотрит на стабильный, а затем в тисневом, а затем в тисневом, а затем в стороне от 1000, а затем в лицевой части, а затем в господстве, а затем в господном, а затем в тисневом, а затем и на уровне, а затем в господстве, а затем в господном, а затем в тисневом изобиле Ротари печь от гидравлического толстого стержня. После высокой температурной калиции в роторной печи он разряжается в холодильник, охлаждается холодным воздухом, взорванным в вентилятор, и охлаждается до температуры окружающей среды +60 ℃ ниже охладителя. Воздух, взорванный кулером, попадает в роторную печь в качестве вторичного воздуха, чтобы участвовать в сгорании.

(3) Транспортировка готового продукта

После того, как готовый извести выгружается из кулера, он транспортируется на каждый готовый склад извести с помощью цепного конвейера, лифта ковша и ремня. Выходной клапан под корзиной для хранения извести используется для загрузки извести в мусорное ведро в автомобиль и автомобиль с танком, прежде чем транспортироваться. Установите силосы различных размеров в соответствии с требованиями заповедника клиента.

Силовая готовая продукция принимает круговой бункер с 2 силосами готовой продукции 5 ~ 50 мм и 1 силосом готового продукта <5 мм. Количество каждого силоса составляет около 800 т.

(4) Обработка дымового газа

После теплообмена с известняком в причитере температура высокотемпературного дымового газа, полученного при сжигании вращающейся печи, снижается до 250 ℃, а затем собирает циклонный сборщик пыли для первой стадии сбора пыли, большие частицы пыли попадают, а затем в коллектор пыли мешка. После удаления пыли высокотемпературный вентилятор разряжается в атмосферу, а концентрация пыли в сброшенном газе составляет менее 30 мг/м3. Система управления холодным риском установлена на входе коллекционера пыли для защиты коллектора пыли.

Технический параметр

| Емкость (T/D) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 | 1000 | 1200 |

| Основное оборудование | Основные модели вспомогательного оборудования и технические и экономические показатели |

| Вертикальный предпочитатель | YRQ04 | YRQ06 | YRQ06 | YRQ08 | YRQ08 | YRQ10 | YRQ12 | YRQ12 | YRQ14 | YRQ18 | YRQ20 |

| Ротари печь | φ2,5 × 40м | φ2,8 × 43м | φ3,0 × 48м | φ3,2 × 50м | φ3,3 × 52 м | φ3,6 × 55м | φ3,8 × 58м | φ4,0 × 60м | φ4,3 × 65м | φ4,9 × 70м | φ5,1 × 72м |

| Вертикальный кулер | LSF36 | LSF44 | LSF56 | LSF80 | LSF112 |

| Температура кальцинирования /℃ | 1100 ± 50 |

| Индекс потребления энергии /(ккал /кг) | 1200 ± 100 | ≤1150 | ≤1100 |

| Индекс энергопотребления /(кВт · ч /т) | 40 ± 5 |

| Известняк: лайм | 1,7 ~ 1,78: 1 |

| Скорость сжигания извести /% | ≤5 |

| Лаймовая деятельность /мл | ≥340 (в зависимости от состава известняка) |

| Температура разряда пепла /℃ | Температура окружающей среды +60 |

| Известняк в размере частиц печи /мм | 10 ~ 20/20 ~ 40 |

| Концентрация эмиссии /(мг /нм3) | ≤10 |

| Количество рабочих дней в год/день | ≥340 |

| Капитальный цикл/год | 1 ~ 3 |

| Количество операторов /(человек /сдвиг) | 2 ~ 3 |

| Подходящее топливо | Оспиренный уголь, газовой газ коксовой печи, газ по древесной печи, газ конвертер, бластовый газ печи, кальциевая карбисная печь, природный газ, дизельное нефть, тяжелое нефть, сжиженный нефтяной газ, топливо из биомассы, топливо биомассы |