ТЕХНИЧЕСКИЙ ПАРАМЕРТИКИ

Наша компания вошла в индустрию обработки VOCS, в обработке газа органических отходов, активно исследование и развитие, улучшение процесса и постоянно изучить, обработка VOCS органических отходов, генерируемых распылительными отраслью, система очистки отработанного газа принимает современную защиту от окружающей среды, эффективную, энергосберегающую активированную концентрацию углерода в области концентрации COP-обработки для обработки обработки. Владельцы хвалили его.

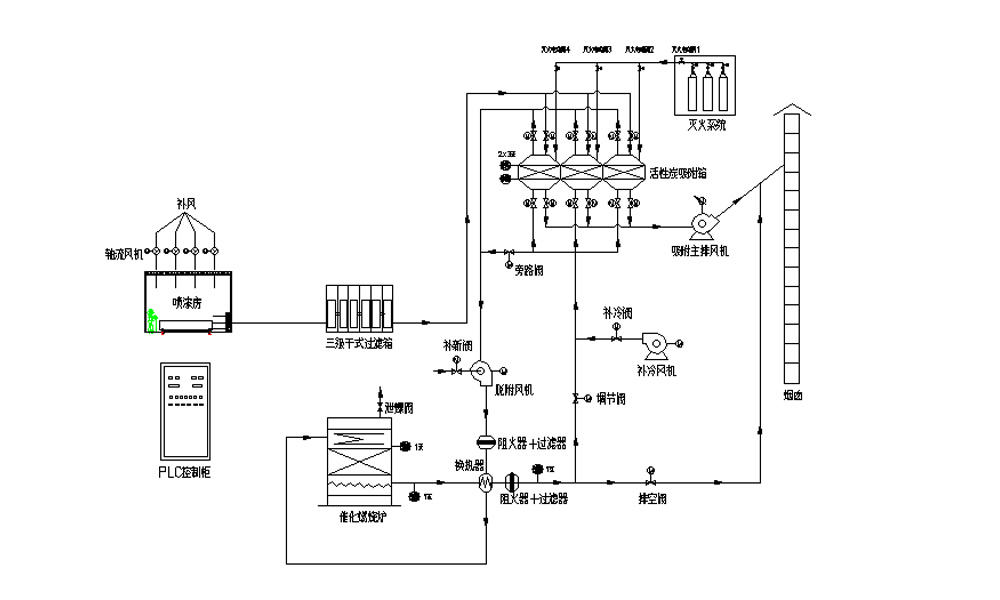

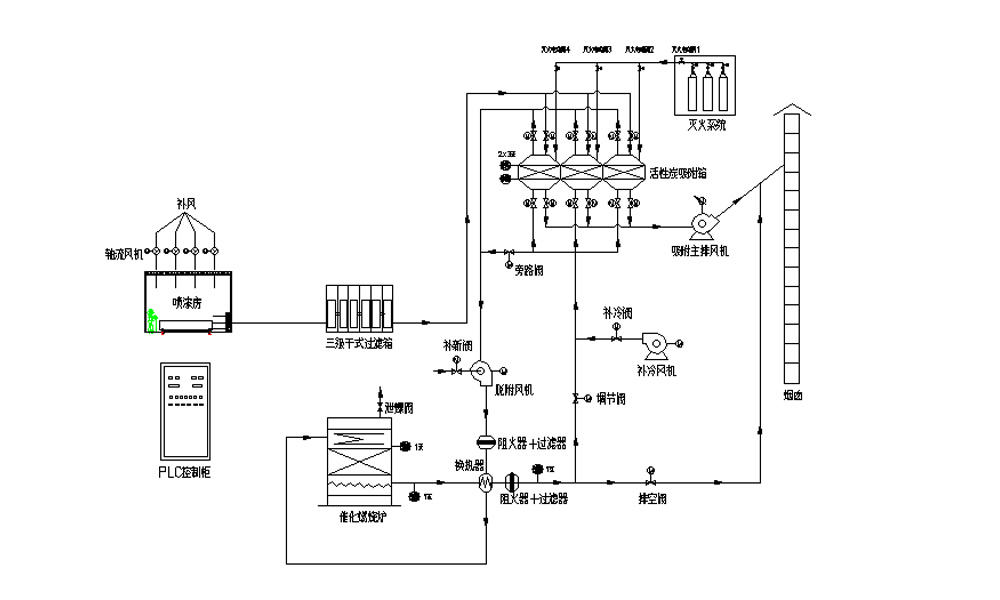

Основными факторами загрязнения этого проекта являются бензол, толуол, ксилол и т. Д. В сочетании с процессом покраски семинара и для достижения более высокой эффективности обработки газ органических отходов в этой схеме должен рассматриваться схемой 'сухого фильтра + концентрация адсорбции активированного углерода + каталитическое сжигание ', которая обладает преимуществами стабильной работы, высокой эффективности обработки и экономии энергии.

Концентрация ЛОС : ≤300 мг/м³

Компоненты ЛОС: бензол, толуол, ксилол, неметановые общие углеводороды и т. Д.

Применимые отрасли промышленности: обувь, печать и упаковка, мебель, живопись, производство электроники и другие проблемы с загрязнением промышленности

Выдающееся преимущество

После научных расчетов и инженерного опыта, с фиксированным распылителем, разработанной объемом воздуха 45000 м3/ч, с последующей использованием системы фильтрации тумана сухой краски для фильтрации частиц в тумане с краской, предварительная обработка газа органических отходов путем активированного концентрации углерода. После обработки общий неметановый углеводород в отходе газа составляет менее 40 мг/м³; Бензол менее 1 мг/м³; Толуол и ксилол объединены менее 20 мг/м³.

Преимущества системы очистки газа отходов:

1, низкая температура сгорания, достичь неизменного сжигания, экономия энергии, отсутствие генерации NOx, не вызовет вторичного загрязнения;

2, Эффективность очистки эффективности сжигания высока, может достичь более чем 98% эффективности очистки;

3, безопасно и надежно: примите различные меры безопасности и автоматическую систему обнаружения, чтобы обеспечить нормальную и безопасную работу системы.

Процесс поток

Активированное углеродное каталитическое оборудование для сгорания предназначено для эффективного сочетания преимуществ активированного углеродного и каталитического сгорания. Когда адсорбция насыщена, запускается оборудование для каталитического сгорания, а горячий воздух используется для локального нагрева активированного углеродного адсорбционного слоя. Когда русло реакции каталитического сгорания нагревается до 250 ° C, а активированный углеродный адсорбционный слой локально достигает 60 ~ 110 ° C, высокая концентрация десорбированного отхода газа можно окислять и разложить в слоем каталитической реакции. Высокотемпературный газ после реакции передается теплообменником, а часть газа после того, как теплопередача снова отправляется на удушье активированное углеродное адсорбционное ложе для десорбции, а другая часть непосредственно разряжается.

Процесс в основном использует катализатор, отработанные газы под действием реакции окисления катализатора, чтобы получить нетоксичный и без запаха углекислый газ (CO2) и воду (H2O); Его уникальная система теплообмена обеспечивает эффективное извлечение отходов. Когда концентрация отходов газа достигает определенного уровня, система теплообмена может нагреть газ органических отходов до начальной температуры реакции каталитического окисления без электрического нагрева и обрабатывать газ органических отходов через свой собственный тепловой баланс.

Устройство должно ввести концентрированный газ органических отходов в основное оборудование. После того, как газ органических отходов отделяется от активированного углеродного слоя внутренним нагревательным устройством, он разлагается на воду и диоксид углерода в результате действия катализатора, и энергия выделяется одновременно, и энергия заменяется устройством теплообмена для поддержания энергии спонтанного сжигания оборудования.

Когда температура каталитического слоя достигает 250 ~ 300 ℃, каталитическое сгорание начинает реагировать, а горячий воздух, генерируемый сгоранием выхлопных газов, в это время, в настоящее время электрическое отопление остановки, не требуется внешнее нагревание, для односпального отложения для десорбции составляет 2 ~ 3 часа, а автоматическая выключающая коробка с активированным углеродом. Внутренний керамический сотовой катализатор драгоценных металлов имеет срок службы 8000 часов. Вся система десорбции принимает многоточечный контроль температуры, чтобы обеспечить стабильность эффекта десорбции.

СИСТЕМЫ ОБСЛУЖИВАНИЯ ОБСЛУЖИВАНИЯ ТОРГОВЛЯ

СИСТЕМЫ ОБСЛУЖИВАНИЯ ОБСЛУЖИВАНИЯ ТОРГОВЛЯ

| НЕТ. | Имя | Технические данные | Единица |

| 1 | Обработанный объем воздуха | 45000 | м³/он |

| 2 | Концентрация VOC | ≤300 | мг/м³е |

| 3 | ЛОС компонент | Бензол, толуол, ксилол и т. Д. |

|

| 4 | Температура потребления | 40 | CE |

| 5 | Относительная влажность | 80% |

|

| 6 | Рабочий режим ↵ | запятнать |

| 7 | Технология очистки отходов газа | Предварительная обработка сухой фильтрации + концентрация адсорбции углерода активированная углеродная концентрация + каталитическое сжигание |

СИСТЕМЫ ОБСЛУЖИВАНИЯ ОБСЛУЖИВАНИЯ ТОРГОВЛЯ

СИСТЕМЫ ОБСЛУЖИВАНИЯ ОБСЛУЖИВАНИЯ ТОРГОВЛЯ