Оптимизация процесса десульфуризации сырой нефти

Возьмите нефтяное месторождение TAHE-оптимизация процесса десульфуризации сырой нефти в комбинированной станции № 3 Tahe Oilfield

Описание: Содержание сероводорода в сырой нефти нефтяной нефтяной станции № 3 слишком высока, чтобы удовлетворить требования транспортировки поезда. На основании описания характеристик установленного процесса лечения сырой нефти предлагается оптимизированный процесс десульфуризации сырой нефти, а также процесс оптимизации и принцип объема извлечения газа анализируются с помощью экспериментов и использования программного обеспечения для моделирования процесса Proⅱ. После того, как новый процесс введен в эксплуатацию, содержание сероводорода в обработанной сырой нефти составляет менее 10 мг/кг, что отвечает требованиям внешней транспортировки.

Ключевые слова: десульфуризация сырой нефти;

Зачистка газа; Оптимизация процесса

I. Обзор проекта

Нефтяное месторождение Тахе является главным нефтяным полем северо -западной ветви, расположенной у южной подножия горы Тяньшан и северного края пустыни Таклимакан. Тахе -нефтяное месторождение управляется городком Халбак и поселком Кунбак в округе Лунтай и городе Тарим округа Кука. Он находится в 70 км к юго -западу от округа Лунтай и в 100 км к юго -востоку от округа Кука. Совместная станция № 3 нефтяного поля Тахе в основном обрабатывает сырую нефть от TAHE 8, 10, 11 и периферических блоков, с проработкой обработки сырой нефти 1,8 миллиона т/а.

Сырая нефть обычно содержит растворенные сероводорода, меркаптан, тиоэфир, дисульфид и тиол и т. Д., Который вызовет химическую коррозию и коррозию напряжения до стали, что приведет к утечке оборудования и трубопровода и серьезно влияет на безопасность производства. Среди них органическая сера менее вредна в процессе сбора сырой нефти и транспортировки.

Из -за высокого содержания сероводорода в сырой нефти в зоне 10 нефтяного поля Тахе он приносит много трудностей для сбора нефти и газа и транспортировки. К ним относятся опасности безопасности персонала, коррозия трубопроводов оборудования и так далее. Кроме того, тяжелая сырая нефть улетучивает высокая концентрация газа H2S во время транспортировки, что приводит к прерыванию транспортировки сырой нефти TAHE железнодорожным отделом и серьезно влияет на нормальное производство нефтяного поля.

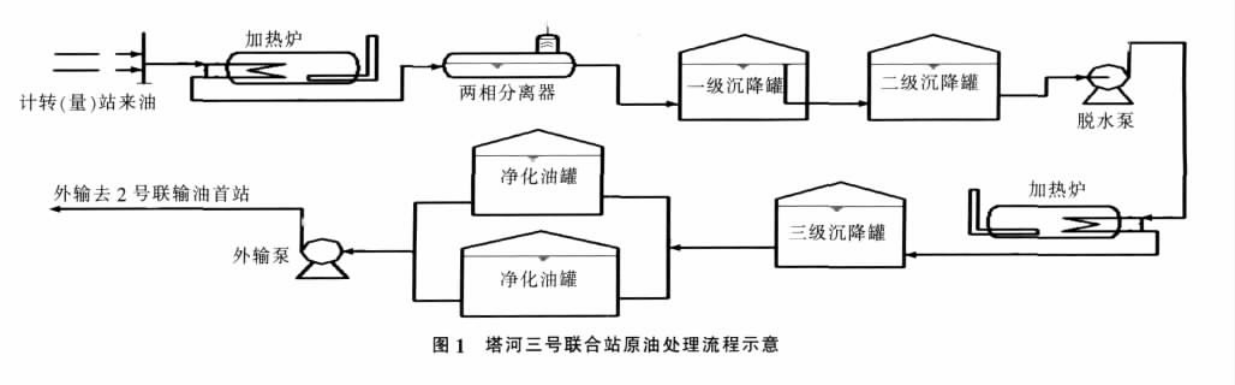

Нефтяное месторождение TAHE № 3 Совместная станция имеет полную сырую нефть и связанную систему очистки газа. Основные процессы системы переработки сырой нефти следующие: после добавления масла (демольгатор) на станции счетчика (объем) масло нагревается в нагревательной печи, и температура сырой нефти повышается с 35 ~ 40 ℃ до 60 ~ 65 ℃. Затем двухфазный сепаратор нефти и газа используется для двухфазного разделения газа и жидкости. После разделения связанного газа жидкая фаза попадает на газопроводную станцию (или идет в пустую факел), а жидкая фаза попадает в основной седиментационный резервуар для седиментации и обезвоживания. Температура дегидратации составляет 60 ~ 65 ℃, содержание воды в сырой нефти после седиментации составляет менее 10%, а сточные воды входят в систему очистки сточных вод. Сырая нефть после первичной седиментации проливает во вторичный резервуар седиментации и поднимается в нагревательную печь путем обезвоживания насоса. Температура сырой нефти повышается до 80 ℃, а сырая нефть продолжает оседание в резервуар для третичного седиментации. Оснащенное сырое масло (содержание воды ≤1%) хранится в очищенном масляном резервуаре. Сточные воды в нижней части вторичного седиментационного резервуара, резервуар для третичного седиментации и очищенный бак для хранения нефти должны быть сброшены в резервуар для канализации, если он квалифицирован (содержание масла ≤1000 мг/л), а неквалифицированный один должен быть помещен в нижний резервуар для воды и приводится в основной седиментационный резервуар жидким насосом. Очищенное сырую нефть резервуара для хранения под давлением внешнего транспортного насоса, измеренного и экспорта на первую станцию передачи масла. Поток обработки показан на рисунке 1.

Рисунок 1, Диаграмма обработки сырой нефти на совместной станции TAHE № 3

Связанная система очистки газа включает в себя две части: десульфуризация природного газа и восстановление углеводородов света: метод MDEA + Процесс LO-CAT самостоятельно используется для десульфуризации природного газа и восстановления серы, а содержание H2S в природном газе после десульфуризации составляет менее 10 мг/м3. Восстановление светового углеводорода было сделано с помощью Expander + вспомогательный холодный источник + процесс низкотемпературного поглощения, а выход C3 составлял 97,5%.

Данные о составе и физических свойствах сырой нефти и десульфуризированного природного газа показаны в таблице 1, таблице 2 и в таблице 3.

Таблица 1. Физические свойства сырой нефти

Собственность материи | Числовое значение | Собственность материи | Числовое значение |

Плотность ρ20 / (г / см3) | 0,937 3 | Вязкость движения/(мм2/с) | 562.79 |

Открытая точка вспышки / ° C | 40 | Точка зажигания / ° C | 68 |

Точка замерзания / ° C | -16 | Содержимое воска /% | 7.84 |

Начальная точка дистилляции /℃ | 77.2 | Содержание H2S/(мг/кг) | 49.97 |

Таблица 2. Данные о дистилляции в реальной кипящей точке

Температура /℃ | Объем дистиллята /% | Температура /℃ | Объем дистиллята /% |

103.5 | 2.0 | 254.8 | 17.0 |

153.9 | 6.5 | 275.0 | 20.0 |

174.1 | 8.5 | 305.3 | 25.0 |

214.5 | 12.5 | Общий дистиллят | 28.0 |

234.7 | 14.5 |

|

|

Таблица 3. Состав природного газа после десульфуризации

Составляющий | Содержание/моль фракция | Составляющий | Содержание/моль фракция |

Н2 | 11.410 9 | C3 | 0,341 7 |

CO2 | 2.413 6 | IC4 | 0,001 1 |

C1 | 75.092 5 | NC4 | 0,000 8 |

C2 | 10.739 4 | H2S | 10 (мг/м3) |

Примечание: IC4 - изобутан; NC4-N-бутан

II Обычно используется процесс десульфуризации сырой нефти

В настоящее время широко используемые процессы десюльфуризации сырой нефти включают гидродсульфуризация, десульфуризация вспышки, десульфуризация газа и десульфуризация десульфуризатора, среди которых процесс гидродесульфуризации осложняется, а инвестиции в оборудование является высоким, и его применяют в рафининг и химических предприятиях, но не существует предварительного применения в систему применения.

Iii. Оптимизация процесса

Чтобы соответствовать требованиям транспортировки сырой нефти на поезде, содержание H2S в очищенной сырой нефти должно составлять менее 10 мг/кг [1]. Согласно характеристикам существующего процесса связи № 3, следующие два процесса рассматриваются для десульфуризации сырой нефти.

(1) После того, как входящее сырую нефть нагревается, разделение газа жидкости и удаление свободной воды, сырое нефть с 30% содержанием воды попадает в башню десульфуризации, а десульфуризированное сырую нефть попадает в резервуар седиментации первой стадии, а второй стадий седиментационный резервуар в ходе седиментации и дегидратации.

(2) После того, как сырая нефть обезвоживается первичным седиментационным резервуаром и вторичным седиментационным резервуаром, сырая нефть с менее чем 10% содержанием воды дается под давлением насоса обезвоживания и нагревается нагревательной печью, а десульфуризированное сырое масло входит в резервуар для хранения масла очищения и экспортируется.

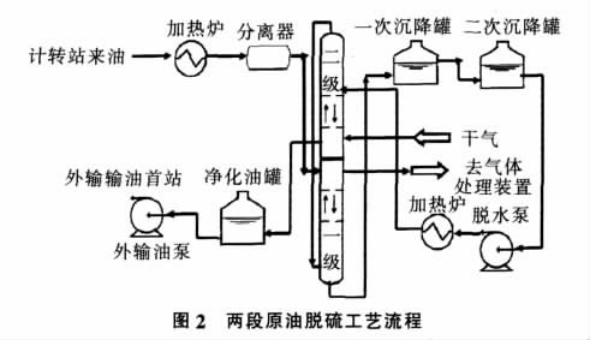

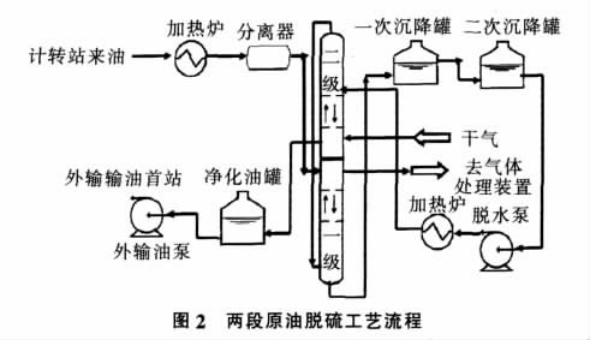

(3) Башня десульфуризации сырой нефти установлена на два этапа, и десульфуризация газа в 30% сырой нефти и 10% сырой нефти с содержанием воды выполняется одновременно. Основной процесс заключается в следующем: после того, как сырая нефть обезвоживается первичным седиментационным резервуаром и вторичным седиментационным резервуаром, сырая нефть с менее чем 10% содержание воды поступает в верхнюю часть башни десульфуризации после под давлением насоса обезвоживания и нагревается на нагревающей печере. Очищенный природный газ из блока очистки газа попадает в нижнюю часть верхней части башни десульфуризации и контакты с низким содержанием воды в нефтяной нефти, чтобы удалить H2S в сырой нефти. Содержащий сельфур природный газ в верхней части башни попадает в дно нижнего конца, контакт с противоточкой с 30%, содержащим воду сырую нефть, попадающую в верхнюю часть нижней части, удаляет H2S из сырой нефти и воды и очищает устройство для дегрозирования природного газа. Поток процесса показан на рисунке 2.

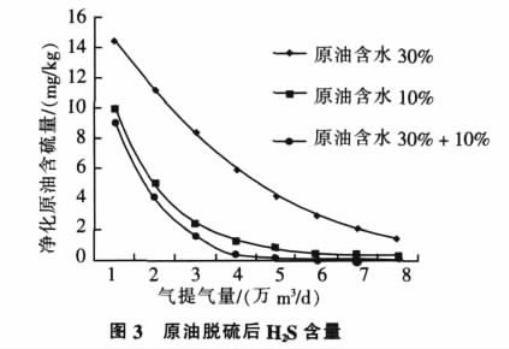

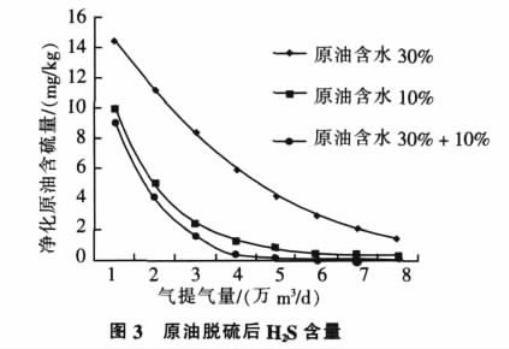

При условии, что шкала обработки сырой нефти составляет 1,8 млн. Т/А, а содержание воды составляет 30% и 10%, эффект десульфуризации при различном объеме экстракции газа рассчитывается с использованием программного обеспечения для моделирования процесса Pro-ⅱ, и результаты показаны на рисунке 3.

Рисунок 3. Содержание H2S в сырой нефти после десульфуризации

Как видно из приведенных выше данных:

(1) Процесс снятия газа может значительно снизить содержание H2S в сырой нефти и может снизить насыщенное давление паров очищенной сырой нефти, которая играет роль в стабильности сырой нефти.

(2) При предположении того же объема извлечения газа снижение содержания воды в сырой нефти может снизить содержание H2S в очищенной сырой нефти на 31% до 88%.

(3) при условии высокого содержания воды в сырой нефти содержание H2S в очищенной сырой нефти в основном уменьшается с увеличением экстракции газа; Когда содержание воды в сырой нефти уменьшается до 10%, а объем экстракции газа увеличивается до 40 000 м3/сутки, содержание H2S в очищенной сырой нефти медленно уменьшается, а отношение газо-жидкости в рабочем состоянии башни десульфуризации составляет 2–1.

(4) Разделение газа 10% и 30%, срезанное водой, одновременно может снизить содержание H2S в очищенной сырой нефти. Когда объем экстракции газа составляет 40 000 м3/сут, содержание H2S в очищенной сырой нефти может быть уменьшено на 55%. 4. Оптимизируйте эффект после того, как процесс будет введен в эксплуатацию

Согласно вышеуказанному расчету и анализу, десульфуризация № 3 комбинированной сырой нефти в нефтяном поле Тахе принимает двухэтапный процесс десульфуризации, и в то же время осуществляется удаление газа в 30% сырой нефти и 10% нефть с содержанием воды. Объем удаления газа составляет 40 000 м3/сут, а рабочее давление башни десульфуризации составляет 0,3 МПа. Чтобы обеспечить эффект десульфуризации и предотвратить влияние изменений в способности обработки и содержания сырой нефтяной воды на содержание H2S в очищенной сырой нефти, устройство заполнения жидкого десульфуризатора [1] устанавливается в качестве вспомогательной меры процесса десульфуризации газа.

Блок десульфуризации сырой нефти был введен в эксплуатацию 4 января 2009 года, со средним потреблением жидкости 6810,48 м3 в день, что составляет 107% от проектной стоимости и в рамках разумного эксплуатационного диапазона. Чтобы оценить эффект десульфуризации, было протестировано содержание H2S в импортированной и экспортированной сырой нефти башни десульфуризации, и результаты были показаны в таблице 4.

Таблица 4. Содержание H2S/(мг/кг) и температура/℃ сырой нефти

Время отбора проб | Первая запись | Выход первого этапа | Вторичный вход | Второй этап выезд |

Содержание | ℃ | Содержание | ℃ | Содержание | ℃ | Содержание | ℃ |

13 января 13 января 14 января 15 января | 2:00 10:00 8:00 0:00 | 33.1 32.2 35.4 38.0 34.7 | 77 77 78 77 | 18.1 17.3 19.4 11.3 16.5 | 77 77 78 77 | 38.7 48.3 43.5 37.2 41.9 | 78 77 77 77 | 15.0 1.6 5.1 15.5 9.3 | 77 77 76 77 |

Средний |

Скорость удаления H2S/% | 52.4 | 77.8 |

Как видно из таблицы 4, процесс десульфуризации газа может значительно снизить содержание сероводорода в сырой нефти со средним значением 9,3 мг/кг, что соответствует требованиям транспортировки поезда. Тем не менее, в реальном процессе эксплуатации существуют колебания, и требования к транспортировке поезда могут быть удовлетворены путем добавления жидкого десульфуризатора. Существует большая разница между фактическими данными операции и результатами расчета моделирования, что вызвано следующими причинами:

(1) Расчет моделирования состоит в том, что баланс газо-жидкости завершен, но в фактической производственной операции вязкость входящего сырой нефти является большой, а явление эмульгирования нефти в воде существует в состоянии высокого содержания воды, а феномен эмульгирования нефти в воде существует в состоянии низкого содержания воды. Все это приведет к тому, что полный баланс газо-жидкости не может быть достигнут в башне десульфуризации, а эффект десульфуризации уменьшается.

(2) сырая нефть содержит сульфат-восстановительные бактерии. В процессе последующего наблюдения после десульфуризации сырой нефти с высоким содержанием воды бактерии, восстанавливающие сульфат, превращают часть органического серы в неорганическую серу, что приводит к тому, что содержание H2S в низком уровне воды, срезанной сырой нефти, снова поднимается.