Металлический магний вращающийся печь

Наш металлический магний вращающийся килн-цилиндра Диапазон Ø1,6 × 32M-Ø4,0 × 80 м, выбор вертикального припогревателя (YRQ04-yrq20) и вертикальный охлаждающий станок (LSF36-LSF112) могут соответствовать производственным потребностям различных шкал.

Емкость: 2-20t/h

Спецификация: Ø1,6 × 32M-Ø4,0 × 80M

Применимые материалы: металлическая линия магния доломит кальцинирование

Металлическое магниевое роторное печь введение продукта

Роторная печь с магниевым металлом - это специальная вращающаяся печь, разработанная в соответствии с кальцинированными характеристиками доломита и требованиями процесса процесса Pijiang для плавки магния. Это ключевое оборудование кальцинирующей системы доломита. Кальцинированный белый, произведенный роторной печи, имеет характеристики стабильного и равномерного качества, высокой активности и низких потерь сжигания, которые полностью соответствуют требованиям процесса процесса Pijiang для плавки магния и обеспечивают частоту экстракции магния и частоту использования кремния относительно высокой. Стоимость производства металла магния снижается, и это идеальное оборудование для кальцинирования доломита в магниевой промышленности.

Выдающееся преимущество

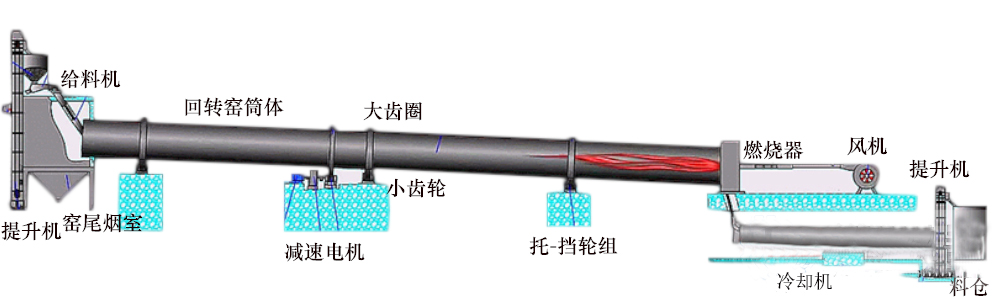

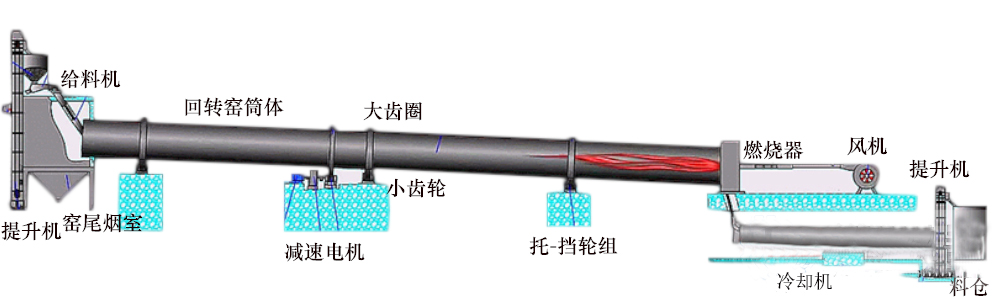

1. Роторная печь состоит из корпуса цилиндра, опорного устройства, устройства передачи, печи и уплотнения головки печи и т. Д.

2, отношение длины к диаметру вращающейся печи уменьшается с традиционных 20-25 до 14-15, уменьшая потерю поверхностного тепла вращающихся печей;

3, Система передачи использует двигатель регулирования скорости преобразования частоты, оснащенный частотным преобразователем, имеет преимущества широкоскоростного диапазона регулирования и запуска тяжелой нагрузки;

4, печь, хвост в печи с использованием термостойкого стального чешуйчатого уплотнения, чтобы заменить исходное уплотнение, не только уменьшает утечку головки печи и хвостового воздуха, но также и долговечный.

Рабочий принцип

Доломит подается в печь через печь для хвоста в печи (высокого класса). Из-за наклона и медленного вращения цилиндра одна сторона доломита сводится вокруг окружности, а другая сторона перемещается в осевом направлении от хвоста печи (высокого класса) к головке печи (низко). Топливо от печи через горелку в печь для сжигания, тепло в результате излучения, конвекции, проводимости и других способов доломита, доломита в печи после предварительного нагрева, разложения, сжигания и других процессов, кальтинированных в кальцинированные белые, а затем разрядили из устройства для головы Kiln.

Одно производственное сырье

1) Доломит

Гранулярность доломита должна составлять 10 ~ 40 мм, а часть, превышающая верхний предел 40 мм, а нижний предел 10 мм не превышает 5%.

Химический состав доломита:

MGO: 19 ~ 21%; CAO: 30 ~ 33%; SiO2 <0,5%; Fe2O3 <0,5%; Al2O3 <0,5%; NA2O <0,005%; K2O <0,005%; Mn <0,0005%; Где CAO/ MGO = 1,394 (массовое соотношение), CAO/ MGO = 1,0 (молярное соотношение).

2) Ferrosilicon

Ferrosilicon составляет 75# Ferrosilicon с Si≥ 75%, то есть он состоит из 49,92% Si и 50,08% FESI2.

3) Флуоритный порошок

CAF2 в порошке флуорита составляет более 90%, а размер частиц составляет 200 сетей

2. Производственная технология

★ Металлический флаг магния при выборе процесса использования зрелых технологий, надежного, разумного нового метода Pijiang Method Method Process. Квалифицированный доломит отправляется в роторную печь для кальцинирования; Затем кальцинированный доломит, флуорит, ферросиликон в соответствии с фиксированной долю ингредиентов, через шариковую фрезею и прижав к гранулам; Он был помещен в резервуар для восстановления при условии пылесоса и проводил высокотемпературное тепловое восстановление для получения кристаллического магния. Магниевый металл может быть получен после того, как кристаллический магний переворачивается и утончен. В том числе заповедник сырья, кальцинирование доломита, шлифовальный шарик, редуктивные и рафинирующие секции.

Сырье резерв

★ Доломит разбит в шахте, чтобы соответствовать требуемому размеру частиц, и хранится в дворе доломита на фабрике. Ferrosilicon и Fluorite хранятся непосредственно на заводском складе. Заповедники рассматриваются в соответствии с потреблением, необходимым в течение полумесячного производства.

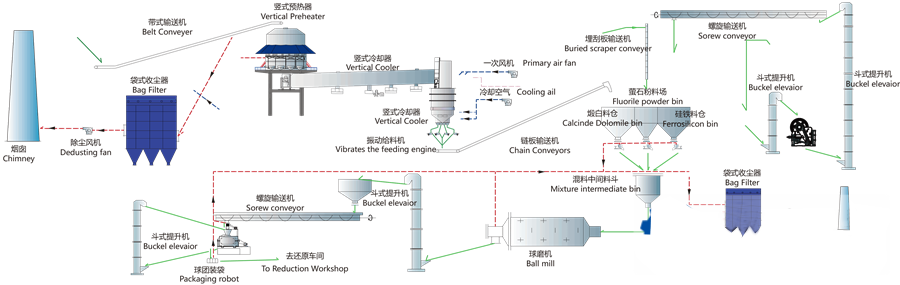

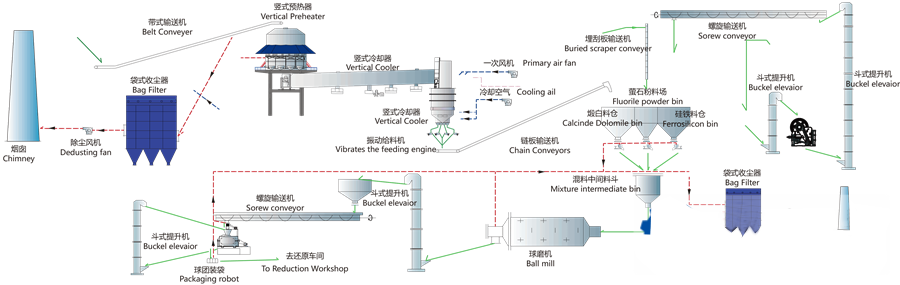

Доломит кальцинирующая мастерская

★ Выберите энергосберегающие и экологически чистые вращающиеся печи, с вертикальным предварительным и вертикальным кулером. Доломит с наружным размером и качеством частиц, которые отвечают требованиям, разряжаются в двор материала, погрузочная машина выполняет материал с укладкой и сбором, а вибрирующий экран проводит скрининг после этого, доломит с 10 ~ 40 -мм частицами переворачивается по появлению вверх по всему платежи, и нагревается по всему плату, пропадает по вспомоганию, и нагревается по вспомоганию, и нагревается по всему плату, пропадает по всему плату, пропадает по всему плаву, и нагревается по всему плаву. Роторная печь, и материал предварительно нагревается до более чем 800 ℃. После падения в переносном желоба он прокачивается в активное кальцинированное белое в роторной печи при высокой температуре 1250 ℃, а затем выбрасывается в холодильник, где высокая температура кальцинированного белого обмена обменивается холодным воздухом, перекачивается в вентилятор, активное кальцинированное белое охлаждается ниже 100 ℃, а воздух предварительно развертывается до более чем 600 ℃. После охлаждения активированный кальцинированный белый сбрасывается из холодильника и транспортируется в мастерскую изготовления мяча в мастерской масштаба.

Основные реакции заключаются в следующем:

★, CACO3? Mgco3 = cao? MGO + 2CO2

Высокотемпературный дымовой газ, вырабатываемый сжиганием вращающейся печи, после теплообмена с доломитом в приобретении, температура падает ниже 220 ℃, а затем поступает в коллектор пакета пакета и разряжается в атмосферу с высоким тематическим вентилятором после удаления пыли, а концентрация пыли в патронном газе меньше 30 мг/м3. Вся линия использует передовые технологии и надежную систему управления PLC PLC, централизованную эксплуатацию и управление в основной комнате управления.

Пеллетизирование растения

★, кальцинированный доломит лифтом в бункерный заповедник 1 #; Ferrosilicon сломлен дробилкой челюсти до менее чем 20 мм и поднимается лифтом в мусорное ведро для хранения блоков Ferrosilicon для использования; Порошок фторита поднимается из одного ведра в бункер 3 #. Три сырья, хранящихся в корзине хранения, непрерывно смешиваются в шаровой мельнице с помощью микрокомпьютера, а размер частиц составляет <100 сетей. Смешанный порошок затем проходит через лифт, корни для хранения и похороненного конвейера скребков и входит в жим шарика, чтобы сделать гранулы. Пакетная система использует интеллектуальную систему управления, и весь процесс полностью автоматизирован путем мониторинга компьютера. Шаровая мельница приводится в движение двигателем высокого напряжения 10 кВ, что уменьшает потерю энергопотребления по сравнению с исходной работой низкого напряжения 380 В. В семинаре по производству мяча есть 3 комплекта систем удаления пыли. C1# Система удаления пыли установлена в местах раздавливания Ferrosilicon, система удаления пыли C2# установлена в пакетной мельнице, а в нажатии установлена система удаления пыли C3#. После комплексной обработки для удаления пыли рабочая среда семинара по производству мяча значительно улучшена по сравнению с традиционной мастерской, и рабочая среда рабочих улучшается.

Установка сокращения и рафинирование

★ Средняя печь применяет высокотемпературную обратную реверсирующую технологию регенеративного сжигания воздуха, а в печи регенеративного восстановления используется газ в качестве топлива для непрерывного отопления. Гранулы добавляются фидером в резервуар для восстановления в печи. Пары магния, генерируемый резервуаром, охлаждают в кристаллизованный магний (грубый магний) в конце конденсатора, а грубый магний удаляется и отправляется на линию переработки и производства сплава.

Магниевая металлическая вращающаяся печь в основном состоит из устройства передачи, вспомогательного устройства, опорного устройства вспомогательного колеса, цилиндра, головки печи, хвоста печи и уплотнения и т. Д. Основными конструктивными характеристиками являются:

1, в соответствии с выбором типа печи механического или гидравлического стоп -колеса, оба имеют высокую точность и надежность, стабильность и простые в настройке;

2, вся печь имеет 2 ~ 4 точки (в основном 3 точки), легко убедиться, что колесо опор и поверхность контакта колеса руля параллельна оси цилиндра;

3, вспомогательное устройство принимает подшипники, которые значительно упрощают вспомогательную структуру вспомогательного колеса, что может снизить потерю работы на холостом ходу во время работы печи, а также сделать обслуживание и капитальный ремонт более удобным;

4, печь для головки, хвостовая печать в печи с использованием термостойкого стального чешуйчатого уплотнения вместо старого лабиринтного уплотнения, так что производительность герметизации лучше, более высокая надежность и более длительный срок службы, замена более удобна;

5, чтобы облегчить установку, отладку, одновременно обеспечивая техническое обслуживание системы приводной системы или другие аномальные условия, которые все еще могут выполняться на диск печи, для предотвращения деформации изгиба цилиндра цилиндра в течение процесса охлаждения с механизмом медленного диска печи.

Технический параметр

| Спецификация | Базовый параметр | Редуктора | Мотор | Количество поддержки (ПК) | Вес машины (T) |

| Скорость (r/min) | Склон (%) | Урожай (т/ч) | ТИП | ТИП | Власть (кВт) |

| 01,6 × 32 м | 0,24-2,4 | 4 | 2 | ZS110-7 | YVF2-180L-4 | 22 | 3 | 62 |

| 01.6/1,9 × 36M | 0,24-2,4 | 4 | 2.5-3 | ZQ110-7 | YVF2-225S-4 | 30 | 3 | 68 |

| 01,9 × 39м | 0,25-2,5 | 4 | 3-3.4 | ZQ125-7 | YVF2-225S-4 | 37 | 3 | 73 |

| 02,2 × 45м | 0,27-2,7 | 3.5 | 4-5 | Mainzs125-4 | YVF2-225M-4 | 45 | 3 | 110 |

| Вспомогательный : ZQ40-40 | YE4-112M-4 | 4 |

| 02,5 × 50м | 0,21-2,1 | 3.5 | 5-6 | Главный : ZS165-5 | YVF2-250M-4 | 55 | 3 | 164 |

| Вспомогательный : ZQ40-25 | YE4-132M-4 | 7.5 |

| 02,5 × 55м | 0,21-2,1 | 3.5 | 5-6 | Mainzs165-5 | YVF2-250M-4 | 55 | 3 | 170 |

| Вспомогательный : ZQ40-25 | YE4-132M-4 | 7.5 |

| 02,8 × 55м | 0,22-2,2 | 3.5 | 6-7 | Mainzs165-5 | YVF2-280S-4 | 75 | 3 | 198 |

| Вспомогательный : ZQ40-25 | YE4-160M-4 | 11 |

| 03,0 × 60м | 0,18-1,8 | 3.5 | 7-9 | Главный : ZS165-3 | YVF2-355L2-6 | 132 | 3 | 226 |

| Вспомогательный : ZQ40-25 | YE4-160M-4 | 11 |

| 03.2 × 64M | 0,2-2 | 3.5 | 8-10 | Главный : ZSY500-50 | YVF2-355M1-6 | 160 | 3 | 327 |

| Вспомогательный : ZSY180-25 | YE4-160L-4 | 15 |

| 03,5 × 70м | 0,2-2 | 3.5 | 12-14 | Главный : ZSY560-50 | YVF2-355L1-6 | 220 | 3 | 375 |

| Вспомогательный : ZSY200-25 | YE4-180L-4 | 22 |

| 04,0 × 80м | 0,2-2 | 3.5 | 16-20 | Главный : ZSY630-50 | YVF2-3553-6 | 315 | 4 | 564.8 |

| Вспомогательный : ZSY200-25 | YE4-200L-4 | 30 |