Лития карбоната

Наша компания оснащена Lemica, Spodumene и другим сырью для жарки, подкисления продуктов производственной линии имеют превосходную производительность, стабильные условия работы и простые в эксплуатации и активно распознаются пользователями. Корпус печи принимает систему мониторинга беспроводной температуры и систему управления состоянием состояния удаленной печи, которая удобна для производственного персонала для удаленного регулировки состояния печи в режиме реального времени. Скорость преобразования кристаллов сырья высока, а переживание тепла от отработка от хвоста печи используется для подкисления и пополнения тепла, а потребление энергии производственной линии может быть сильно уменьшено. Охлаждающее оборудование принимает закрытую технологию кровообращения с низкой температурой, а вход в пыли оснащен устройством кольцевого воздушного уплотнения. Производительный семинар имеет определенную позицию в области снижения пыли и защиты окружающей среды и эффективно улучшает операционную среду.

Конфигурация основного оборудования : подкисление миксера, обжариваемая печь, однократная бочковая охлаждающая машина, утилизация печей, охлаждающая печь для подкисления печи, мельница сырья, коллектор пакета, вентилятор и т. Д.

Емкость: 1000-30000 тонн/год

Роторная печь Диаметр: 1,5-5,5 м

Температура жарки: ~ 1250 ℃

Подкисливая температура: ~ 350 ℃

Источник тепла: природный газ, взрывная печь, уголь

Выдающееся преимущество

Корпус печи принимает систему контроля беспроводной температуры и систему управления состоянием печей с удаленной переменной скоростью, что удобно для производственного персонала для удаленного регулировки состояния печи в режиме реального времени.

Коэффициент конверсии: преобразование кальцинирования сподумула более 98%, коэффициент выщелачивания 95%, уровень выщелачивания лейцита составляет более 90%.

Потребление энергии производственной линии может быть уменьшено примерно на 20% путем замыкания тепла от хвоста печи.

Охлаждающее оборудование принимает куртку с водным охлаждением, а входная пыль оснащена устройством кольцевого воздушного уплотнения. Производительный семинар имеет определенную позицию в области снижения пыли и защиты окружающей среды и эффективно улучшает операционную среду.

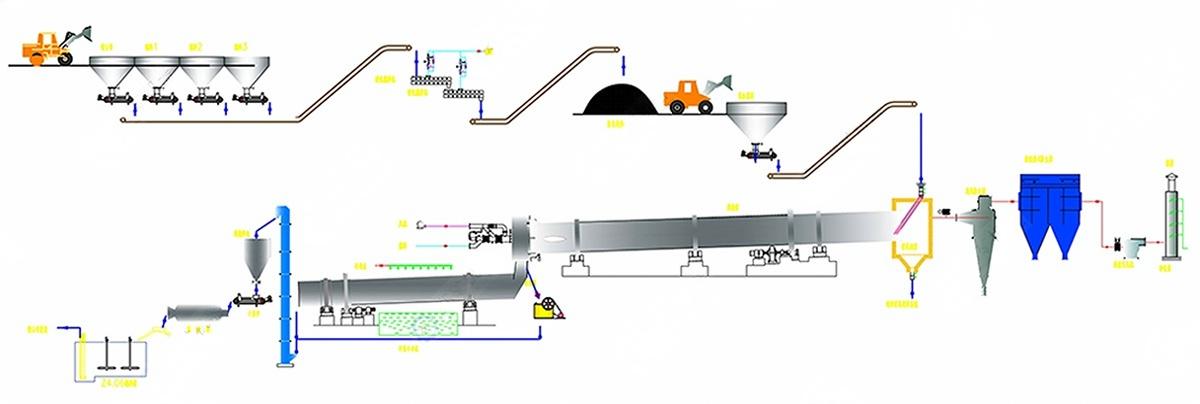

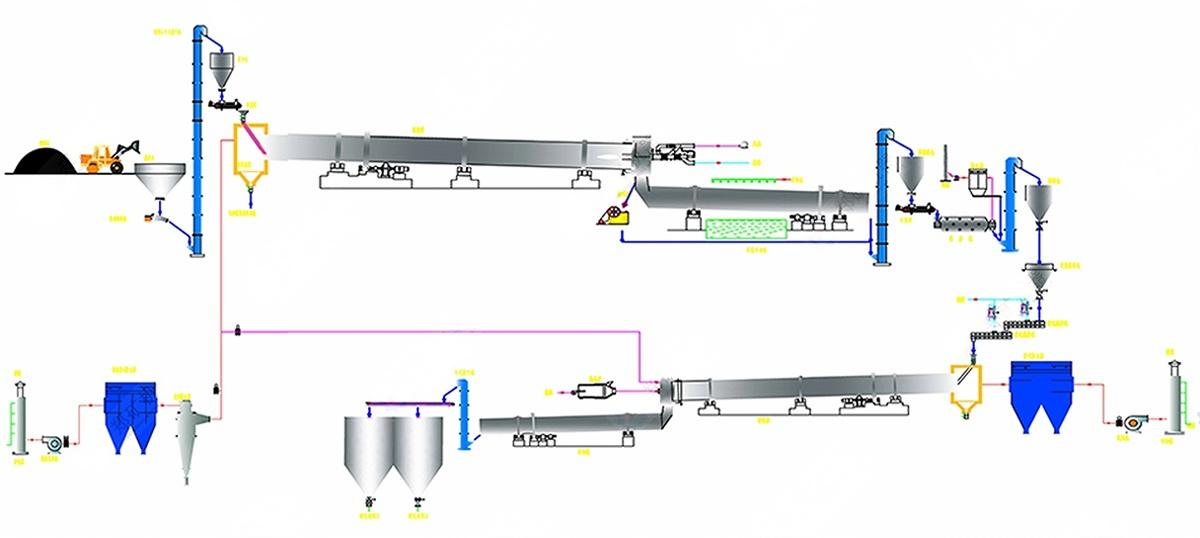

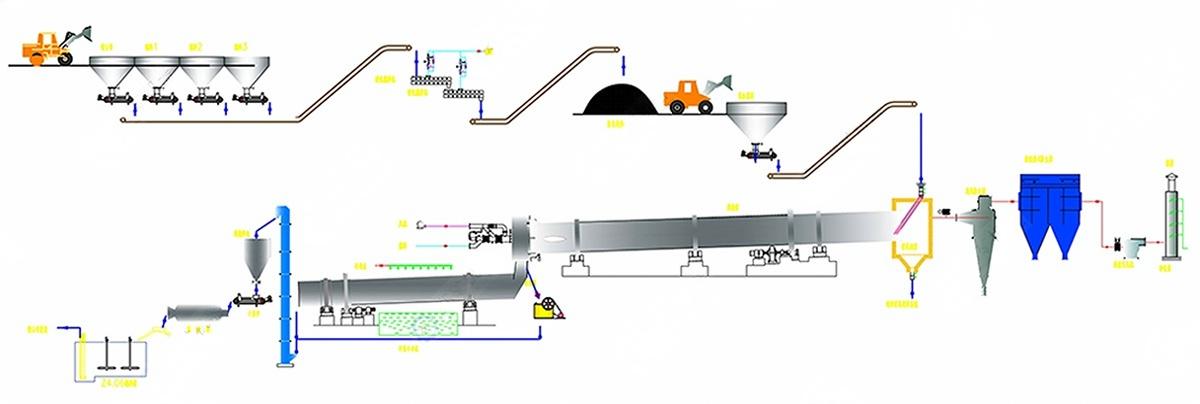

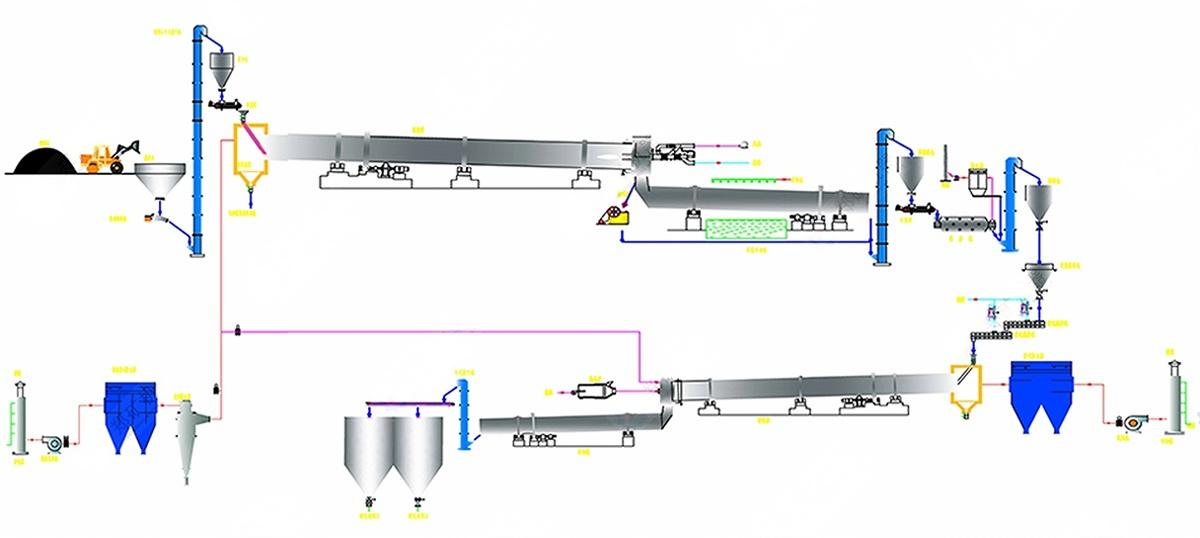

Процесс поток

Технология производства карбоната лития

Я, раздел выпечки и погружения

Обжаривание конверсии: концентрат сподуменина отправляется вручную со склада концентрата к лифте ковша к складу концентрата, а затем хвост карбоната лития добавляется к кормушке диска и спиральной кормушке. Концентрат сушат высоким температурным газом в предварительной секции хвоста печи. Затем концентрат трансформируется в кристаллическую кальцинирование при температуре около 1200 ℃. Плотность 3150 кг/м3) преобразуется в сподумен-тип β-типа (тетрагональная система, плотность 2400 кг/м3, то есть материал для выпека), скорость конверсии составляет около 98%.

Кислотная обжарка: после охлаждения в охлаждающей секции материал для выпекания выбрасывают из головки печи, он естественным образом охлаждается и заземляется шаровой мельницей до 0,074 мм размера частиц более 90%, затем транспортируется в утилизацию и жаровую печь для хвостах концентрации, а затем в концентрации (более высокой прочики и винтовой коэффициент с концентрацией (больше, чем 98 -й, а не определенная профиль, а не определенная профиль, а не определенная проличная - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более 98 - более высокой акислой (более высокой прочики. Серная кислота рассчитывается как 35% эквивалентного лития в разрыхлительном материале. Серная кислота и ионы водорода в кислоте заменяют ионы лития в сподумене β-типа.

Выщелачивание и промывание суспензии: клинкер охлаждается и суспенятся, так что растворимый сульфат лития в клинкере растворяется в жидкой фазе. Чтобы уменьшить коррозию раствора в оборудование для выщелачивания, остаточная кислота в клинкере нейтрализуется с помощью известняковой суспензии, значение pH корректируется до 6,5 ~ 7,0, и большинство примесей, таких как железо и алюминий, удаляется одновременно. Отношение жидкости выщелачивания составляет около 2,5, а время выщелачивания составляет около 0,5 часа. Выщелачиваемую суспензию фильтровали и разделяли для получения жидкости для выщелачивания, которая содержала около 100 г/л Li2SO4 (LI2O 27 г/л), а фильтровая пирог - остаток выщелачивания, с содержанием влаги около 35%. Чтобы уменьшить потерю лития, остаток выщелачивания промывается обратным возбуждением, а лосьон возвращается в суспензию для выщелачивания.

Очистка раствора для выщелачивания: в процессе подкисления жарки, в дополнение к щелочному металлу и серной кислоте может реагировать на получение растворимого соответствующего сульфата, другого железа, алюминия, кальция, магния и т. Д., Также реагируют с серной кислотой с образованием соответствующего сульфата. В процессе выщелачивания, хотя некоторые примеси в клинкере могут быть удалены, оставшиеся примеси остаются в решении для выщелачивания и должны продолжать очищать и удалять, чтобы обеспечить качество продукта. Раствор для выщелачивания очищали методом удаления щелочного кальция, и значение pH увеличивалось до 11 ~ 12 путем щелочного извести молока (содержащего CAO100 ~ 150 г/л), так что магний и железо гидролизовали в осадку гидроксида. Затем раствор карбоната натрия (содержащий NA2CO3 300 г/л) реагируют с сульфатом кальция с образованием осаждения карбоната кальция, тем самым удаляя кальций в растворе выщелачивания и кальция, вызванного щелочным агентом из лимового молока. Славка с удалением щелочного кальция отделяется жидкостью солида, а полученным раствором является очищающая жидкость, соотношение кальция-лития составляет менее 9,6 × 10-4, а фильтрный пирог-кальциевый шлак, который возвращается в суспензию для выщелачивания.

Очистка испарение жидкости и концентрация: очищающая жидкость из-за низкой концентрации сульфата лития, скорость осаждения лития низкая, не может быть непосредственно использовать для осаждения лития или хлорида лития, необходимо сначала использовать серная кислоту для корректировки жидкости для PH6 ~ 6,5, через концентрацию из-за концентрации в концентрации в концентрации в концентрации в концентрации в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM в концентрации LITHIUM-концентрации в концентрации LITHIM-концентрации в концентрации LITHIM-концентрации в концентрации LITHIM-концентрации. 200 г/л (включая LI2O 60 г/л). Концентрированная жидкость отделяется от фильтрации прессы, фильтрат используется в качестве готовой жидкости для следующего процесса, а фильтрный пирог возвращается в мякоть после завершения шлака.

II Секция производства карбоната лития

Заготовительный раствор и чистый лей (содержащий NA2CO3 300 г/л) добавляли в испарение литиевого бака, и проводили испарение литий (2 часа после кипения). Из -за небольшой растворимости карбоната лития уровень осадков лития составлял около 85%. После осаждения лития первичный сырой литий -карбонат (содержащий менее 10% фильтрат) и первичный погруженный литий -литий -ликер был разделен центрифугой в горячем виде.

Материнский ликер первичного лития содержит большое количество сульфата натрия и высокого сульфата лития (около 15% от общего числа), добавляя чистый лай (содержащий NA2CO3 300 г/л) для вторичного литий -осаждения, для получения вторичного грубого продукта и вторичного материнного спирта. После того, как мать-ликер нейтрализуется кислотой, а pH регулируется гидроксидом натрия, побочный продуктовый сульфат натрия и мать-ликер разделяется путем испарения, кристаллизации и центрифугирования. Безводного сульфата натрия сушили по потоку воздуха и упаковали для получения побочного порошка натрия. Матери -ликер возвращается в основной ликер матери.

The primary crude lithium carbonate and the secondary crude adhesive liquid contain impurities such as Na2SO4, and then stir with clean water at about 90℃, the lotion is sent to the alkali, and after washing, the wet fine lithium carbonate is separated by centrifuge while it is hot, and then dried by far infrared dryer, magnetic separation removes the debris such as wire chips dropped by the dryer, and then измельченный воздушным потоком и упакованный в хранилище.

Этот проект в основном добавляет производительность карбоната батареи. С точки зрения общего производственного процесса, карбоната лития и карбоната лития промышленного уровня в основном одинаковы, разница состоит в том, что условия контроля процесса двух срезов испарения и седиментации лития различны, то есть специфический вес готовой жидко Концентрация готовой жидкости находится в рамках требований процесса. При оседании лития различное отверстие регулирующего клапана отображается электромагнитным потоком для управления скоростью подачи, а скорость перемешивания агитатора контролируется преобразователем частоты, чтобы отрегулировать скорость двигателя. Приведенные выше условия управления процессом являются ключевыми технологиями компании.

Iii. Секция хлорида безводного лития

Готовой раствор, полученный в секции выпечки и выщелачивания, двукратно расширяется с помощью раствора хлорида кальция, и после завершения реакции CASO4 · 2H2O разделяют и отправляются для обработки для производства продуктов CASO4. После разделения было получено разбавленное раствор LICL, а растворы β-типа-активного Al2O3, NA2CO3 и NAOH добавляли последовательно для удаления SO42-, CA2+, MG2++ и других примесей в разбавленном растворе LICL. После испарения и концентрации концентрация LICL была увеличена до 400 ~ 500 г/л, а твердый NaCl отделяли путем охлаждения и фильтрации. Получен концентрированный раствор LICL. Концентрированное решение LICL транспортируется в рафинирующий резервуар, а самопроизводимая подготовка компании (запатентованная технология компании, неорганические компоненты, не содержит токсичных и вредных тяжелых металлов) добавляется в Na+ для реакции замены, а соотношение Na+/LICL в растворе в конечной точке реакции контролируется менее чем 30 видом на. После разделения получается отделочное решение LICL. Готовая жидкость высушивается с брызги для получения безводного литиевого хлоридного продукта с однородными частицами.

Протоковая схема лития к карбонату лития к карбонату лития

Процесс -схема лития карбоната из сподумена

Технический параметр

| Сподумен как сырье (нет другого) |

| Продукт | Годовое производство (т/а) | Содержание сподумене (T/H) | Тип оборудования хоста |

| Процесс преобразования | Подкисление процесса | Шариковая мельница |

| Карбонат лития | 5000 | 5-6 | Обжариваемая печь:

Phi 2,8 х 50 м; Охлаждающая машина:

PHI 2,6 x 40 м | Утилизация печей:

PHI 2,8 х 50 м; Охлаждающая машина:

PHI 2,4 x 35 м | φ1,83 × 6,4 м |

| Карбонат лития | 10000 | 10-12 | Обжариваемая печь:

Phi 3,5 x 60 м; Охлаждающая машина:

PHI 2,4 x 40 м | Подкисливая печь:

PHI 3,5 х 50 м; Охлаждающая машина:

PHI 2,4 x 40 м | φ2,4 × 8м |

| Список конфигурации лития карбоната (связанный с другими продуктами). |

| Название продукта | Годовое производство (т/а) | Содержание сподумене (T/H) | Тип оборудования хоста |

| Конверсионная ротация печь | Подкисливая вращающаяся печь | Шариковая мельница |

| Карбонат лития батареи | 10000 | 23-25 (сухое основание) | ПЕРЕВАНИЕ ПЕРЕДЕЛИ: φ4,3 × 68 м, с трехэтапным припогревателем.

Охлаждающая машина конверсии: φ3,8 × 40 м (брызговая вода) или охлаждающая машина решетки | Освобождающая печь: горячая взрывная печь с внутренней курткой φ3,5 × 50 м.

Материал для охлаждения подкисления материала: φ3,5 × 50 м (внешняя вода) | φ3.2x13m Шаровая мельница или

zkrm19.3 Вертикальная мельница |

| Карбонат лития промышленного класса | 1764 |

Безводный гидроксид лития (OH)

LI> = 56,5%) (OH) | 10000 |

| Безводной сульфат натрия (li₂o 0,1%), чтобы забрать | 48550 |

| Остаток выщелачивания (li₂o 0,3%) | 210000 |

| Лепидолит - это сырье |

| Продукт | Годовое производство карбоната лития (т/а) | Объем смешивания (около 60% лепидолита) (т/ч) | Тип оборудования хоста |

| Ротари печь | Охлаждающая машина | Шариковая мельница |

| Карбонат лития | 3000 | 15-18 | φ3,5 × 60м | φ2,5 × 23м | φ1,83 × 6,4 м |

| Карбонат лития | 5000 | 25-30 | φ4,2 × 72м | φ3 × 45M | φ3.2 × 13M |