Клэй -керамизитные производственные технологии производства

Глиной церамизит изготовлен из глины с соответствующим составом в качестве сырья, и некоторые другие материалы должны быть добавлены, когда композиция не подходит, которая обрабатывается в гранулированные и расширяемые при высокой температуре в вращающейся печи.

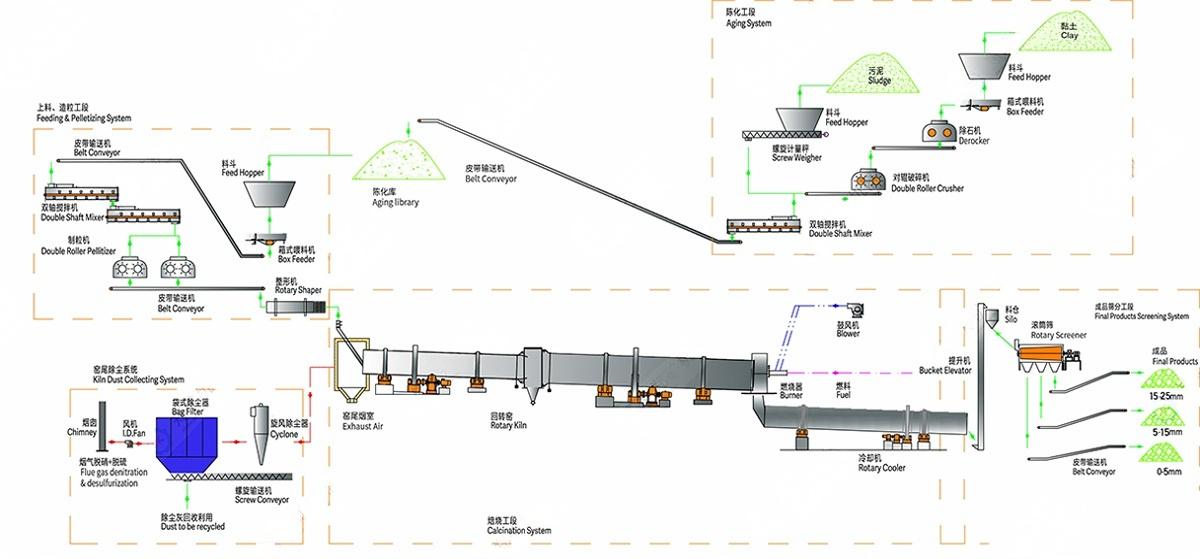

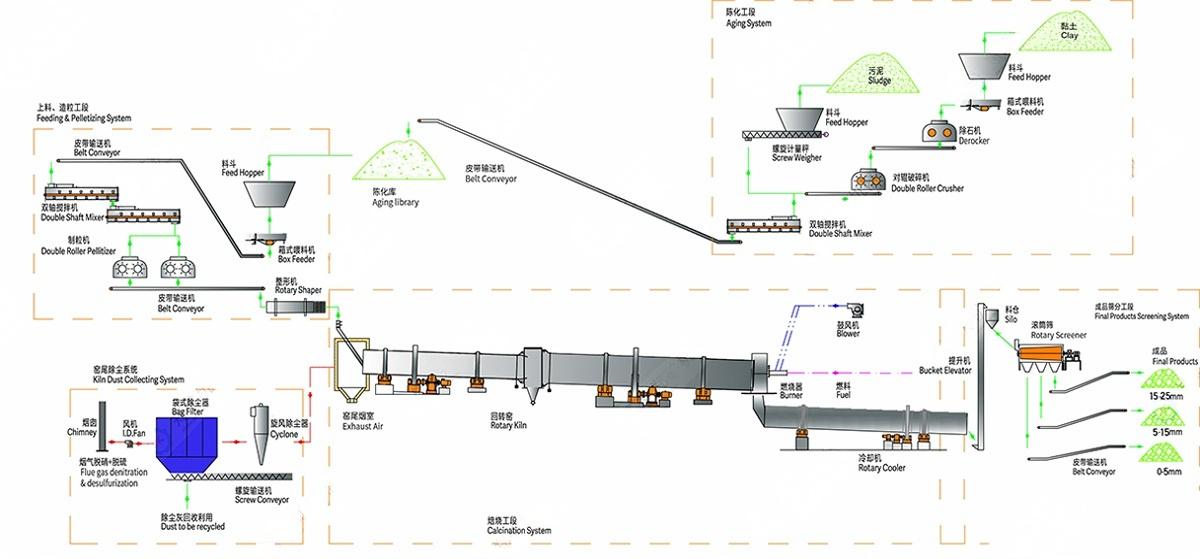

Внедрение линии производства глиняного керамида

После того, как глина попадает на фабрику на машине, она хранится в сарай. Общая емкость хранения составляет около 30 дней. Размер частиц глины составляет около 100 ~ 200 мм, который отправляется в мусорное ведро вилочным погрузчиком, отправляется в рулон с помощью питателя ящика под кормовой, разбитой ремнем-конвейером на смеситель двух валов для принудительного смешивания и смешивания, так что размер частицы меньше, а состав является равномерным, а затем в каличный гранулятор для экстрадирования грануляции.

Шарик пеллета от гранулятора отправляется на машину для формирования экрана конвейером ремня. После круглой обработки мелкие частицы экранируют, а квалифицированный шарик пеллета отправляется в вращающуюся печь с двумя стволами для предварительного нагрева и жарки. После того, как выпущенные керамические продукты попадают в охлаждающую машину для охлаждения, готовые изделия различных размеров частиц делятся на роторном экране, соответственно, хранится в хранилище, в мешках и отправленных. Керамические частицы с естественным воздушным охлаждением в охлаждающей машине нагревают, образуя высокотемпературный вторичный воздух, который входит в роторную печь, чтобы помочь сжиганию и сэкономить топливо. Топливо отправляется в роторную печь с вентилятором высокого давления через многоканальную горелку для сжигания. Высокий температурный дымовой газ, содержащий пыль в конце печи, поступает в воздушный кулер, чтобы остыть, а затем входит в сборщик пыли мешка, чтобы очистить и опустошить.

Основное оборудование: керамическая вращающаяся печь, отдельная охлаждающая машина ствола, смеситель с двойным валом, гранулятор, коллектор пакета, машина для ремней и т. Д.

Пропускная способность керамида : 50 000-600 000 (м³/а)

Спецификация: предварительная оболочка φ 18 (M), φ 1,55 x 1,25 x 1,8 x 20 (m), φ 22 (m), 2 x 24 φ (m), 3 x 20 φ (m), φ 2,5 x 12 (m)

Спецификации сжигания печи : φ 1,6 x 14 (m), 1,9 x 16 φ (m), 2,2 x 18 φ (m), 2,5 x 20 φ (m), 3 x 22 φ (m)

Температура кальцинирования: 1100-1200 ℃

Глиной керамическая производственная линия процесса процесса

| Производственная мощность и параметры оборудования хозяина |

Нет.

| Название устройства | Шкала производственной линии и технического оборудования ила ила |

| 15000 м²/а | 25000 м²/а | 35000 м/а | 50000 м³/а | 100000 м³/а |

| 1 | Руловая дробилка | 2PGC450*500 | 2PGC450*500 | 2pgc600 × 750 | 2pgc600 × 750 | 2pgc900*900 |

| 2 | Двойной вал миксер | ZJ300 | ZJ400 | ZJ500 | ZJ600 | ZJ650 |

| 3 | Ролик гранулятор | GL600 × 500 | GL700*600 | GL800*700 | GL800*7002 台 | GL800 × 7004 台 |

| 4 | Подключите вращающиеся печи | Предварительно нагреть печь φ1.25*18m | Предварительно нагреть печь

φ1,55-20M | Предварительно нагреть печь

φ1.8-22m | Предварительно нагреть печь

φ2*24m | Предварительное нагревание печи

φ3*20m/φ2,5*12m |

| Обжаривание печи φ1,6*14m | Кальцификация печь

φ1,9 × 16M | Кальтинг печь

φ22*18m | Кальтинг печи

①2,5*20м | Кальтинг печь

φ3*22m |

| 5 | Одиночная охлаждающая машина | φ1.2*12m | φ1,5*15m | φ1,8 × 18M | φ2*20m | φ2.2*22M |

| 6 | Вертикальный кулер | 一 | 一 | LSF26 | LSF36 | LSF36 |

| 7 | Воздушный кулер | 50 м² | 80 м² | 120 м² | 200 м² | 400 м² |

| 8 | Сумка для коллектора пыли | PPC32-3 | PPC32-5 | PPC64-4 | PPC64-5 | PPC96-5 |

| 9 | Воздуходувка | 5633M °/H 15 кВт | 8294m²/h 22 кВт | 12213m³/h 22 кВт | 16099m²/h 37 кВт | 33309M³/h 75 кВт |

| 10 | Ротари Экран | φ600 = 2900 мм | φ800 = 3600 мм | ①900*4200 мм | φ1100*4500 мм | φ1500*6000 мм |

| 11 | Ленточный конвейер | Больше, чем B500 |

| Основная конфигурация линий производства керамитов с осадками в масштабе |

Параметры хоста производительности церамида | Годовой выход | 15000 м³/а | 25000 м²/а | 35000 м²/а | 50000 м³/а | 100000 м³/а |

| Плагин ротационная печь | Спецификация | Предварительно нагреть печь | φ1.25*18m | φ1,55*20м | φ1.8*22m | φ2 = 24 м | ①3 × 20 м/φ2,5 × 12м |

| Кальцинированная печь | Φ1.6*14m | φ1,9 × 16M | φ2.2*18m | φ2,5*20м | φ3*22m |

| Вывод (м²/ч) | 2.21-2,96 | 3.27-4.36 | 4.42-5.9 | 5.57-7.41 | 9.85-13.13 |

| Склон (%) | 3.5-4.0 | 3.5-4.0 | 3.5-4.0 | 3.5-4.0 | 3.5-4.0 |

| Скорость (r/min) | Предварительно нагреть печь | 1-5 | 1-5 | 1-5 | 1-3 | 1-5 |

| Кальцинированная печь | 1-5 | 1-5 | 1-5 | 1.2-3.6 | 0,9-2,7 |

| Температура калиляции (℃) | 1100-1200 |

Введение готовой глиняной линии производства керамизитов

Глиной церамизит изготовлен из глины с соответствующим составом в качестве сырья, и некоторые другие материалы должны быть добавлены, когда композиция не подходит, которая обрабатывается в гранулированные и расширяемые при высокой температуре в вращающейся печи.

Глиняный керамит обладает свойствами массового массы света, высокой прочности, сохранения тепла, теплоизоляции, высокой сейсмической и сжатой прочности, защиты окружающей среды и экономии энергии, а также сильной адаптивности строительства.